Les modules photovoltaïques bifaciaux en verre-verre utilisent deux faces en verre trempé, contrairement aux modules classiques à dos polymère. Cette conception améliore la durabilité, la résistance à l’humidité, à la corrosion, aux chocs mécaniques et au feu.

De plus en plus présents sur les toits commerciaux, les sites industriels, les installations flottantes et agrovoltaïques, ces modules combinent robustesse et haute performance. Leur faible taux de dégradation, leur longue durée de vie et la production d’énergie des deux faces assurent un rendement supérieur sur le long terme.

Quelle est la structure technique d’un module photovoltaïque en verre-verre ?

La structure des modules photovoltaïques en verre-verre se compose de plusieurs couches superposées :

- Verre avant : verre trempé à haute transmission, offrant une excellente résistance mécanique, au feu et aux intempéries. Il constitue la protection principale du module.

- Matériau d’encapsulation : généralement du POE ou EPE, plus performants que l’EVA classique. Ils réduisent la perméabilité à l’humidité et à la vapeur d’eau, limitant les risques de dégradation photo-induite (LID) ou induite par potentiel (PID) et assurant une bonne stabilité à long terme.

- Cellules solaires : cellules à haut rendement de type N (TOPCon, HJT ou IBC), produisant de l’électricité sur les deux faces. La face avant capte la lumière directe, tandis que la face arrière exploite la lumière réfléchie, augmentant ainsi l’efficacité.

- Deuxième couche d’encapsulation : identique à la première, en POE ou EPE, elle protège les cellules contre l’humidité, les UV et les agents corrosifs.

- Verre arrière : similaire au verre avant, en verre trempé, il assure une protection mécanique équivalente et permet la production bifaciale.

La configuration complète suit le schéma : verre – encapsulant (POE/EPE) – cellules – encapsulant (POE/EPE) – verre. Par rapport aux modules en verre + backsheet, cette structure offre une protection supérieure contre l’humidité, la chaleur, les UV et le vieillissement, prolongeant la durée de vie et assurant une performance stable sur l’ensemble du cycle.

Comment fonctionnent les modules photovoltaïques en verre-verre ?

Les modules photovoltaïques en verre-verre convertissent l’énergie solaire en électricité selon les étapes suivantes :

- Absorption de la lumière solaire

La structure en double verre laisse passer la lumière directe, diffuse et réfléchie jusqu’aux cellules solaires. La face avant capte la lumière directe, tandis que la face arrière exploite la lumière ambiante, augmentant le rendement grâce à la production bifaciale. - Excitation des électrons par les photons

Les photons frappent les cellules et libèrent des électrons du matériau semi-conducteur, générant des électrons libres. - Génération de courant

Les électrons libres circulent de manière ordonnée, créant un courant continu, capté par les grilles métalliques et barres collectrices du module. - Sortie électrique

Le courant continu est rassemblé via les connexions internes. L’agencement des cellules en série et parallèle permet d’obtenir les niveaux de tension et d’intensité requis. - Conversion en courant alternatif

Un onduleur transforme le courant continu en courant alternatif, utilisable sur site ou injecté dans le réseau. - Distribution et utilisation de l’énergie

L’énergie peut être consommée localement (autoconsommation) ou réinjectée dans le réseau, générant revenus ou crédits selon les règles locales. - En résumé, les modules verre-verre assurent une conversion efficace grâce à l’effet photovoltaïque. Leur conception bifaciale, leur robustesse et leur faible dégradation garantissent une production stable et durable, même dans des conditions complexes.

Analyse des avantages économiques et du retour sur investissement des modules en verre-verre

Autrefois plus coûteux en raison du double vitrage trempé, les modules en verre-verre voient aujourd’hui leur prix se rapprocher des modules classiques, grâce à l’essor du verre solaire léger (1,6 + 1,6 mm) et à la montée en puissance de la production.

Surtout, leur rentabilité à long terme est nettement supérieure. Avec une excellente résistance à l’humidité, à la corrosion et au vieillissement, ils présentent un taux de dégradation très faible (env. 0,4 % par an) et une garantie pouvant atteindre 30 à 35 ans. Cela permet de réduire le coût actualisé de l’électricité (LCOE) sur la durée du projet.

Ils répondent aussi mieux aux exigences européennes en matière d’empreinte carbone et de construction durable, ouvrant droit à des incitations supplémentaires. Leur pertinence économique est particulièrement marquée pour les projets flottants, agrovoltaïques ou industriels exposés à une forte humidité ou au brouillard salin.

En résumé, malgré un prix initial encore légèrement plus élevé, les modules en verre-verre offrent une meilleure efficacité, une durée de vie prolongée et des besoins de maintenance réduits, assurant un retour sur investissement plus compétitif.

| Paramètres comparés | Module verre + backsheet | Module verre-verre |

|---|---|---|

| Coût initial | Légèrement inférieur | Légèrement supérieur |

| Taux de dégradation annuel | 0,55% | 0,4% |

| Durée de garantie | 25 ans | 30-35 ans |

| Résistance au feu | Standard | Plus élevée (Classe A) |

| Avantages dans la certification empreinte carbone | Faible | Forte |

| Coût nivelé de l’énergie (LCOE) | Plus élevé | Plus bas |

Avantages des modules photovoltaïques en verre-verre

Grâce à leur conception avancée et à des matériaux de haute qualité, les modules verre-verre présentent les atouts suivants, qui en font une solution de choix pour les projets commerciaux, industriels et de grande envergure :

1. Durabilité et sécurité renforcées

Le double vitrage trempé leur confère une excellente résistance à l’humidité, à la corrosion, aux UV et au feu (classe A selon EN 13501-1). Ils répartissent mieux les chocs, limitent les microfissures et résistent à des charges mécaniques importantes (vent, grêle, neige), même en environnements extrêmes.

2. Production bifaciale accrue

Dotés de cellules TOPCon de type N (jusqu’à 25 % de rendement), ces modules atteignent plus de 23 % d’efficacité. Leur face arrière exploite la lumière réfléchie, apportant un gain de production de 10–20 % en conditions standards, jusqu’à 30–35 % sur surfaces très réflectives (neige, eau, toits blancs).

3. Faible dégradation et longue durée de vie

Testés selon la norme IEC 61215 (200 cycles, humidité/chaleur), les modules affichent :

-

≤ 1,5 % de perte la première année (vs ~2,0 % pour PERC)

-

≤ 0,40 %/an ensuite (vs ~0,45 %)

-

Rendement jusqu’à 22,28 % (vs ~21,20 %)

-

Coefficient de température : –0,32 %/°C (vs –0,35 %)

4. Rentabilité à long terme

Avec la baisse du prix du verre et des procédés optimisés, l’écart de coût initial s’est réduit. Leur faible dégradation, la production bifaciale et une recyclabilité > 95 % améliorent le LCOE et répondent aux exigences européennes en matière de durabilité.

5. Adaptabilité à divers environnements

Résistants aux conditions extrêmes (humidité, sel, feu), ils conviennent aux zones côtières, sites industriels pollués, climats tropicaux, installations flottantes ou projets agrivoltaïques. Sur toitures ou en BIPV, ils assurent une production stable et fiable.

Inconvénients des modules photovoltaïques en verre-verre

Malgré leurs performances élevées, certains points doivent être pris en compte lors de leur mise en œuvre :

1. Poids plus important

Les modules verre-verre sont plus lourds que les modules à backsheet, ce qui peut exiger une structure de toiture plus résistante. Toutefois, l’usage du verre trempé léger (1,6 + 1,6 mm) a réduit significativement leur poids.

2. Exigences d’installation plus strictes

Ils requièrent des systèmes de montage robustes et une pose précise, notamment sur des toitures complexes ou irrégulières. La qualité d’installation est essentielle pour garantir leur performance.

3. Coût initial légèrement supérieur

Bien que le coût ait baissé, la structure double verre et la technologie bifaciale restent plus chères que les modules classiques. Cependant, leur durabilité, leur faible dégradation et leur rendement compensent cet investissement sur le long terme.

4. Exigences de fabrication élevées et risque de délamination

Ces modules nécessitent des procédés d’encapsulation très maîtrisés. En cas de défaut de fabrication, des problèmes comme la délamination ou la formation de bulles peuvent survenir. Le choix d’un fabricant fiable, avec un contrôle qualité rigoureux, est donc primordial.

Applications des modules photovoltaïques en verre-verre

Grâce à leur structure renforcée, les modules verre-verre s’adaptent à de nombreux scénarios exigeants :

1. Systèmes photovoltaïques en toiture

-

Toitures résidentielles : Excellente résistance au feu, à l’humidité et aux UV.

-

Toitures commerciales et industrielles : Idéals pour charges élevées et production bifaciale, réduisant les coûts énergétiques.

-

Abris solaires et ombrières : Intégration dans parkings, espaces publics ou extérieurs, alliant ombrage et production.

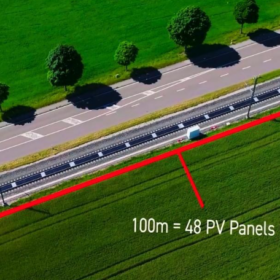

2. Projets au sol et installations à grande échelle (utility-scale)

-

Centrales au sol : Faible dégradation, haute robustesse, bon retour sur investissement.

-

Agrivoltaïsme : Ombrage + production pour serres, vergers ou cultures sensibles.

-

Installations flottantes : Structure étanche et résistante à la corrosion, adaptée aux plans d’eau.

3. Intégration architecturale et conception durable

-

BIPV : Intégration esthétique dans façades, verrières ou bâtiments à haute performance énergétique.

-

Espaces publics : Utilisation visible dans écoles, expositions ou projets urbains durables.

4. Scénarios spéciaux et systèmes autonomes

-

Systèmes hors réseau : Zones isolées, îles ou sites sans accès au réseau.

-

Environnements corrosifs : Zones industrielles, littoraux ou terrains salins.

-

Sites à faible maintenance : Stations de surveillance ou infrastructures éloignées.

Perspectives du marché 2025

Avec la baisse des coûts, la maturité des procédés d’encapsulation et des normes environnementales renforcées, les modules verre-verre passent du statut de solution “de niche” à celui de standard pour les projets moyens et grands.

Portés par les objectifs de LCOE réduit, de conformité carbone et d’intégration architecturale (BIPV), leur part de marché devrait dépasser les 30 % en 2025. Ils continueront à s’imposer dans les toitures industrielles, installations flottantes, bâtiments durables et projets agrivoltaïques.