Avec la croissance rapide du solaire photovoltaïque, la question de la fiabilité des modules s’est imposée comme un enjeu central pour la filière. Parmi les problématiques de qualité qui émergent ces derniers temps, les bris de verre spontanés suscitent une attention croissante. Longtemps considérés comme des incidents isolés, ils tendent aujourd’hui à se multiplier, révélant les limites de certains choix industriels et la nécessité d’une vigilance accrue.

L’essor du solaire s’est accompagné d’une évolution constante des technologies et des procédés de fabrication. Pour répondre à la demande mondiale et réduire les coûts, de nombreux fabricants ont opté pour des modules plus grands, plus puissants, mais aussi plus légers. Un module plus léger a l’avantage indéniable de réduire le poids sur les structures, et donc les coûts du BoS. Avec un verre qui représente plus de la moitié du poids du module, cette recherche de légèreté s’est traduite naturellement par l’utilisation de verres de plus en plus fins.

Si cette évolution permet d’alléger les structures et de faciliter la logistique, elle n’est pas sans conséquences sur la robustesse des modules. En effet, un verre aminci, même s’il est trempé, présente une sensibilité accrue aux contraintes mécaniques et thermiques rencontrées tout au long de la vie du module, depuis la fabrication jusqu’à l’exploitation sur site.

Hausse des cas de fragilité

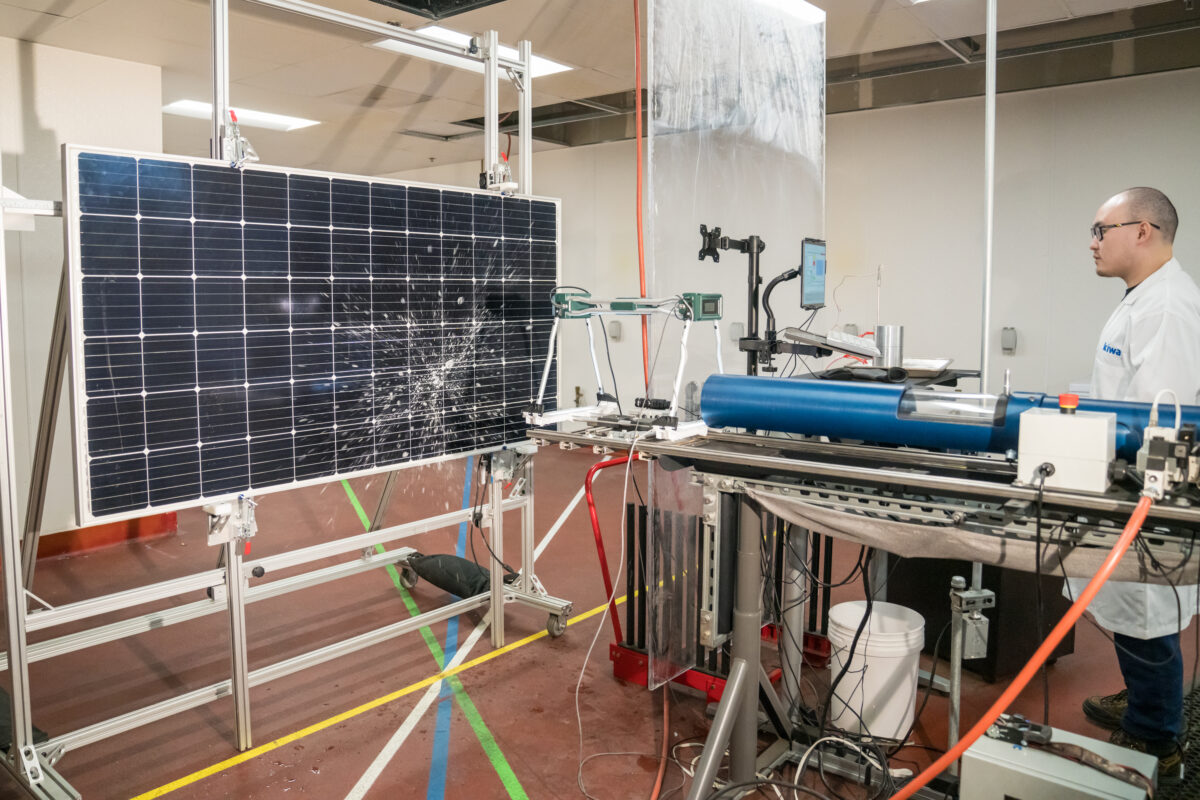

Les tests de qualité indépendants comme ceux réalisés par RETC ou Kiwa PVEL indique des fragilités accrue des modules (la « scorecard » 2025 de Kiwa PVEL indique que 83% des fabricants ont échoué à au moins un test de fiabilité des modules, contre 66% en 2024) confirment cette tendance, qui est également démontrée par les retours du terrain. Les cas de modules fissurés ou brisés, parfois quelques semaines seulement après leur installation, surviennent sans qu’aucun choc externe ou événement climatique exceptionnel ne puisse être mis en cause.

La moindre résistance aux chocs augmente aussi la casse lors de la pose des modules, de la maintenance (en particulier la coupe de la végétation avec des jets de pierres qui peuvent créer un impact sur les panneaux) Dans certains projets, le taux de casse atteint des niveaux importants, générant des pertes de production, des coûts de remplacement et des risques pour la sécurité des intervenants. Il ne faut pas oublier qu’un module cassé n’est plus un appareil sous tension de classe 4 (comme un lave-linge par exemple), et qu’un risque d’électrocution est donc présent pour le personnel sur site.

Le diagnostic de ces défauts s’avère complexe : les microfissures, souvent invisibles à l’œil nu, peuvent se propager sous l’effet de variations de température ou d’humidité, jusqu’à provoquer une rupture brutale du verre. Leur détection nécessite des inspections approfondies, longues et coûteuses, et leur identification tardive peut entraîner des infiltrations d’eau, qui causeront des défauts d’isolement, des pertes de disponibilité et de rendement, voire des risques d’incendie.

Face à cette réalité, la question des normes et des tests de certification se pose. Les protocoles en vigueur sont conçus pour garantir la robustesse des modules dans des conditions standards et peinent parfois à refléter la diversité des contraintes rencontrées sur le terrain. Les modules de nouvelle génération aux formats toujours plus grands, sont soumis à des efforts mécaniques et thermiques accrus, pour lesquels les marges de sécurité traditionnelles ne suffisent plus toujours. Cette situation appelle à une réévaluation des méthodes de test, afin d’intégrer des scénarios plus représentatifs des conditions réelles d’exploitation avec une proposition de séquence de tests en plus des tests isolés selon l’IEC 61215:2021.

Des procédures de contrôle qualité rigoureuses

Au-delà des aspects purement techniques, il ne suffit plus de se fier aux certifications ou aux garanties standards : les acheteurs, qu’ils soient développeurs, exploitants ou investisseurs, doivent s’assurer par eux-mêmes de la conformité et de la robustesse des modules qu’ils intègrent à leurs projets. Cela implique la mise en place de procédures de contrôle qualité rigoureuses, incluant un audit de l’usine de fabrication et notamment les conditions de lamination ainsi que des tests complémentaires par échantillonnage avant le lancement en production, pendant la production et tout au long de la chaîne logistique.

L’inspection visuelle, les tests de performance sur échantillons, la vérification de la traçabilité des matériaux et le suivi des conditions de transport permettent de limiter les risques de défauts et d’anticiper d’éventuels problèmes sur le terrain. Etant donné les soucis récents avec les modules bi-verre avec un verre d’épaisseur 2mm, il serait également recommandé que le fournisseur de verre ainsi que le fabricant de modules photovoltaïques mettent en œuvre ou renforcent un plan formel de contrôle qualité du verre. Ce plan devrait inclure :

- Des protocoles d’inspection à la réception des feuilles de verre brut avant le laminage, incluant une inspection de surface sous éclairage oblique et avec grossissement pour détecter les micro-défauts.

- Des tests non destructifs de qualité de surface, tels que des mesures de contraintes de surface, une cartographie des distorsions optiques ou une évaluation photoélastique, afin d’identifier les zones de trempe ou de contraintes inégales.

- Des critères d’acceptation du verre définissant clairement la taille, le type et l’emplacement des défauts autorisés.

Cette exigence accrue de qualité est une nécessité pour préserver la rentabilité et la pérennité des installations solaires. Sans parler de la pression du marché sur les prix des modules, qui amènent les fabricants à réduire leurs coûts, parfois au détriment de la qualité des composants, rendant encore plus nécessaire une démarche qualité robuste de la part des clients. En renforçant leurs exigences et en partageant les retours d’expérience, les acheteurs contribueront à tirer l’ensemble de la filière vers le haut.

A propos des auteurs-rices

Gauthier Dambrine est chef de projet chez Skyray. Il a 15 ans d’expérience dans les domaines de l’éolien et du photovoltaïque. Il a occupé des postes techniques dans la conception, le développement, la certification et l’installation de différents systèmes de suivi solaire pour des projets en Europe, au Moyen-Orient, en Afrique et en Asie.

Alexia Chappond travaille dans le secteur des énergies renouvelables depuis 2010. Elle possède une expérience dans toutes les phases d’un projet : développement, construction et exploitation. Ces dernières années, elle s’est spécialisée dans les audits techniques, l’analyse des performances, la supervision de la construction et la mise en service de centrales photovoltaïques.

The views and opinions expressed in this article are the author’s own, and do not necessarily reflect those held by pv magazine.

Ce contenu est protégé par un copyright et vous ne pouvez pas le réutiliser sans permission. Si vous souhaitez collaborer avec nous et réutiliser notre contenu, merci de contacter notre équipe éditoriale à l’adresse suivante: editors@pv-magazine.com.

Bonjour, est-ce que les modules Trina Solar sont fragiles ?