D’après les archives de l’édition imprimée de pv magazine (en anglais).

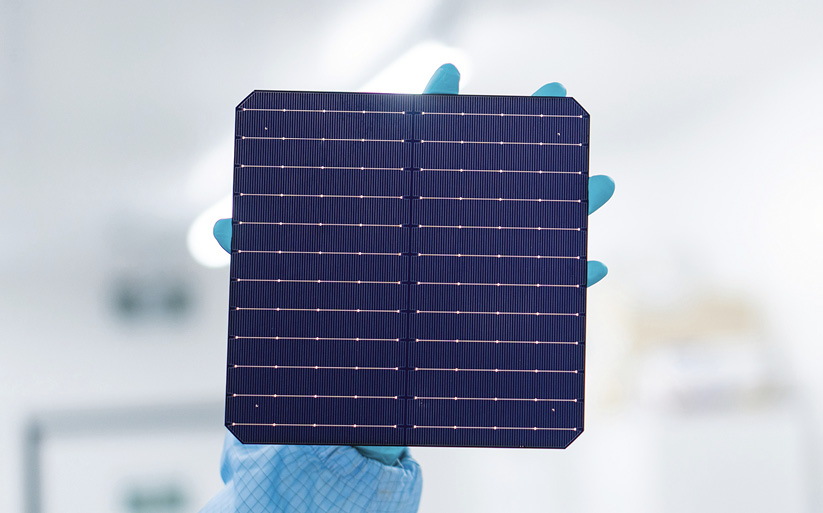

Le placage de cuivre permet de réduire la demande en argent de manière efficace. Le cuivre plaqué est polycristallin ; sa conductivité est donc bien plus importante que celle des pâtes d’argent ou de cuivre durcis.

D’aucuns pourraient avancer que, à mesure que les réserves de matériaux sont consommées, l’industrie de l’extraction minière accélérera l’exploration en vue de conserver un ratio réserve/production constant. Toutefois, d’une manière générale, la teneur en minerai des nouvelles réserves découvertes est en baisse, les réserves de plus grande qualité ayant déjà été trouvées et exploitées. La qualité inférieure des minerais entraîne une hausse des coûts de raffinage et une intensité accrue des émissions, car davantage d’énergie est nécessaire pour leur raffinage. Ces deux facteurs augmenteront au final le coût des matières premières pour les fabricants de PV.

L’utilisation répandue de l’argent pose tout particulièrement problème pour la technologie de l’hétérojonction (HJT) en silicium, les cellules bifaciales HJT nécessitant aujourd’hui environ 205 g d’argent pour une cellule M10, ce qui représente approximativement 25 tonnes/GW d’argent pour des cellules d’un rendement de 24,5 %. Cette technologie utilise plus de deux fois plus d’argent que les cellules à contact arrière à émetteur passivé (PERC), ce qui peut à terme limiter l’adoption de la technologie HJT au niveau de la fabrication, bien qu’il s’agisse de l’une des technologies de cellules les plus efficaces qui existent actuellement.

Le recours à l’argent s’explique principalement par le fait que les cellules nécessitent des pâtes d’argent à basse température de sorte à ne pas endommager leur passivation en surface. Ces pâtes sont moins conductrices, c’est pourquoi il faut utiliser une plus grande concentration en argent. Les pâtes à basse température exigent en outre un temps de durcissement long, ce qui n’est pas idéal au niveau de la production. Les pâtes de cuivre constituent une alternative, actuellement en cours de test, pour les cellules à HJT en vue de réduire la métallisation. Toutefois, à l’heure actuelle, les particules de cuivre contenues dans ces pâtes nécessitent un épais revêtement en argent pour réduire le risque d’oxydation, revêtement pouvant représenter jusqu’à 50 % de la particule en termes de poids. Par ailleurs, les pâtes présentent aujourd’hui des avantages minimes en termes de coût en raison du manque de recul sur ces produits.

Le placage de cuivre peut réduire plus efficacement la demande en argent. Le cuivre plaqué est polycristallin ; sa conductivité est donc bien plus importante que celle des pâtes d’argent ou de cuivre durcis. Toutefois, à l’inverse des pâtes, qui peuvent être sérigraphiées, il faut d’abord former un masque sur la couche oxyde transparent conducteur (TCO) de la cellule SHJ avant que le cuivre ne puisse être plaqué sur sa surface. Cette étape rend le processus plus complexe et plus coûteux.

De plus, de nombreuses méthodes de placage du cuivre nécessitent l’application préalable d’une couche de germination métallique par dépôt physique en phase vapeur sur la TCO pour une meilleure adhésion du cuivre plaqué et fournir un point de contact « clip » pour électrode pendant la galvanoplastie. Cette couche de germination doit être retirée après le placage, augmentant les coûts et la complexité du processus. En outre, le découpage des cellules pendant le placage n’est pas compatible avec des wafers plus fins, lesquels devraient se multiplier dans un avenir proche.

Mise en application de la théorie

La jeune pousse australienne Sundrive Solar s’attèle à ces difficultés avec son masquage à bas coût et ses processus directs de placage de cuivre. La structuration haute résolution développée par l’entreprise permet de créer des doigts étroits de 10 microns, plaqués directement sur la surface de la TCO des cellules HJT bifaciales. Ce processus a permis d’atteindre des rendements de cellules de 26,41 %, en partenariat avec le fournisseur d’équipement en technologie HJT chinois Suzhou Maxwell Technologies Co, Ltd.

Le processus de placage direct de Sundrive permet aussi le placage du cuivre sur des TCO à faible teneur en indium, qui devront vraisemblablement être fabriquées en très grande quantité si l’on veut réduire les problèmes de durabilité pesant sur les réserves mondiales limitées d’indium. Maxwell et Sundrive ont atteint un rendement de 25,94 % pour une cellule plaquée au cuivre avec une TCO à faible teneur en indium, prouvant ainsi qu’il est possible de réduire l’utilisation de l’argent et de l’indium dans les cellules HJT sans répercussions significatives sur le rendement.

En plus de réduire les coûts de fabrication, remplacer les 25 tonnes d’argent par 13 tonnes de cuivre par GW permet à Sundrive de limiter les émissions intrinsèques des modules HJT d’environ 6 kilotonnes d’équivalent CO2 (eqCO2) par GW. Cette baisse s’explique essentiellement par la quantité moindre de cuivre utilisée par cellule, mais aussi par l’intensité plus faible des émissions liées à la production de cuivre par rapport à l’argent.

Nos estimations quant aux réductions d’émissions intrinsèques résultant de l’usage du cuivre à la place de l’argent pour la métallisation des cellules HJT sont prudentes, car elles partent du principe que la totalité du cuivre est obtenu à partir d’une production primaire. Or, étant donné l’importance du volume de cuivre utilisé dans l’industrie, une large part du cuivre peut être obtenue à partir du recyclage ; il est donc possible que les émissions intrinsèques réelles des modules HJT au cuivre plaqué soient encore inférieures à nos estimations de 42 t eqCO2 / GW de cellules à HJT produites. Par ricochet, les émissions intrinsèques plus basses des modules PV au cuivre plaqué se répercuteront sur le coût du module, plus faible.

À propos de l’autrice

Alison Lennon est responsable scientifique dans la jeune pousse australienne Sundrive Solar et professeure à la School of Photovoltaic and Renewable Energy Engineering de l’Université de Nouvelle-Galles du Sud (UNSW) de Sydney, en Australie. Ses travaux de recherche portent notamment sur la métallisation et l’interconnexion des cellules solaires en silicium et la modélisation optique et thermomécanique des modules photovoltaïques. Depuis 2010, elle a mené des projets de recherche collaboratifs à l’UNSW avec Suntech Power, Trina Solar et LONGi Solar. Ancienne ARC Future Fellow (2017-21), elle a publié plus de 200 articles scientifiques et est détentrice de 30 brevets américains.

Traduction assurée par Christelle Taureau.

The views and opinions expressed in this article are the author’s own, and do not necessarily reflect those held by pv magazine.

Ce contenu est protégé par un copyright et vous ne pouvez pas le réutiliser sans permission. Si vous souhaitez collaborer avec nous et réutiliser notre contenu, merci de contacter notre équipe éditoriale à l’adresse suivante: editors@pv-magazine.com.

En transmettant ce formulaire vous acceptez que pv magazine utilise vos données dans le but de publier votre commentaire.

Vos données personnelles seront uniquement divulguées ou transmises à des tierces parties dans une optique de filtre anti-spams ou si elles s’avèrent nécessaires à la maintenance technique du site web. Un transfert de vos données à des tierces parties pour toute autre raison ne pourra se faire que s’il est justifié par la législation relative à la protection des données, ou dans le cas où pv magazine y est légalement obligé.

Vous pouvez révoquer ce consentement à tout moment avec effet futur, auquel cas vos données personnelles seront immédiatement supprimées. Dans le cas contraire, vos données seront supprimées une fois que pv magazine aura traité votre requête ou lorsque le but du stockage des données est atteint.

Pour de plus amples informations sur la confidentialité des données, veuillez consulter notre Politique de Protection des Données.