La volonté européenne de créer une chaîne de valeur du photovoltaïque régionale se heurte au besoin important en matières premières de la filière. Dans un contexte de transition énergétique, le recyclage des matériaux à valeur ajoutée devient stratégique. C’est dans cette logique que le CEA a décidé de mettre à profit de la filière des énergies renouvelables ses compétences techniques et son innovation interne.

«Le CEA déploie depuis plus de 60 ans une R&D dans un contexte d’économie circulaire, avec le cycle du combustible nucléaire qui s’inscrit dans cette logique de circularité », explique Virginie Basini, cheffe du service des technologies durables pour le cycle des matières au CEA, qui a répondu aux questions de pv magazine France sur le sujet. En appliquant des techniques développées initialement pour le nucléaire, le CEA veut participer au développement de procédé de recyclage dans les composants des infrastrucures et technologies d’énergies renouvelables. Pour le solaire photovoltaïque, le procédé de « délamination » par CO2 supercritique de l’agence permet par exemple d’extraire le silicium et l’argent des panneaux en fin de vie.

pv magazine France : pouvez-vous expliquer en quelques mots quelle technique est mise en place par le CEA pour extraire le silicium et l’argent des panneaux solaires en fin de vie ?

Virginie Basini : Un module photovoltaïque est composé de divers éléments : de verre, d’une cellule PV encapsulée dans un polymère (EVA : éthylène-acétate de vinyle) et d’une feuille arrière (backsheet). Il est également composé de métaux critiques (argent, cuivre) ou stratégiques (silicium métal) dont l’Europe ne maîtrise pas pleinement la production. Le recyclage correspond donc à séparer ces éléments constituant les modules PV afin de les valoriser dans une logique d’économie circulaire.

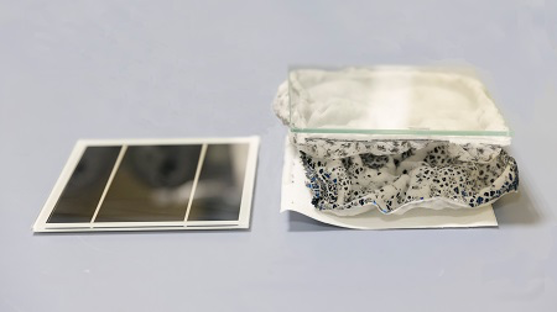

Dans cette optique, le CEA étudie un procédé de « délamination » par CO2 supercritique, état aux propriétés intermédiaires entre liquide et gaz obtenu quand il dépasse son point critique à 31°C et 73,8 bars de pression. Sous cette forme, le CO2 va pénétrer dans les solides, notamment le polymère qui encapsule la cellule PV en silicium, et dès lors que les chercheurs effectuent une dépressurisation, le CO2 présent dans le polymère encapsulant, va retrouver une forme gazeuse et le polymère va alors se mettre à gonfler et mousser. Cette déformation entraîne la séparation des différentes couches du module PV qui peuvent ainsi être récupérées individuellement.

Quels sont les taux de recyclage/récupération atteints actuellement ?

Aujourd’hui, une directive impose 80% en masse de recyclage des matières présentes dans un panneau photovoltaïque. Ce taux correspond principalement au poids du cadre en aluminium et le verre en face avant (75 %), qui sont des matières avec peu de valeur. L’enjeu est donc de développer des solutions technologiques permettant l’accès aux matériaux de plus haute valeur comme l’argent (<1 %) ou le silicium (5 %). C’est pourquoi, au-delà de la séparation par délamination, le CEA développe également des procédés telle que l’hydrométallurgie, pour récupérer avec une très grande efficacité (>90 %) l’argent présent en quantité de plus en plus faible dans les cellules.

Quelle est la qualité des matières recueillies ?

L’argent, qui représente moins de 1 % du panneau photovoltaïque, représente pourtant plus de 30 % de sa valeur. Tout l’enjeu du recyclage est donc de garantir une pureté maximum de cette matière de haute valeur afin de permettre son réemploi. C’est également le cas pour le silicium, dont la majorité récupérée pourrait s’orienter vers les filières du silicium haute pureté utilisé dans la microélectronique ou le photovoltaïque. Le verre, qui reste intact après la délamination, peut aussi être recyclé dans la filière du verre plat.

Est-ce qu’une filière de réutilisation est en développement ? Si oui, quand pourrait-on voir l’industrialisation du procédé ?

S’il n’existe pour l’instant pas de filière officielle pour la seconde vie des panneaux, une forte augmentation de ce type d’usage est attendue dans les prochaines années. Une filière industrielle émerge en Auvergne Rhône-Alpes au travers de la future société Solreed qui a été créée en 2023 par un essaimage CEA. La start-up organisera une alliance d’acteurs privés, publics et ESS pour mettre en œuvre cette nouvelle filière.

Quelle est la feuille de route de la stratégie d’économie circulaire présentée par le CEA et quels sont les enjeux de cette filière, en particulier en ce qui concerne le solaire photovoltaïque ?

La production d’énergie photovoltaïque a dépassé les 1000 TWh en 2021, en forte croissance, supérieure à 20 à 30 % par an. La production mondiale de cellules PV (230 GW en 2022) doit tripler pour atteindre 600 GW d’ici 2040 (scenario NZE de l’IEA). De plus, la grande majorité (plus de 95 %) des panneaux PV sont à base de silicium (5 %), d’argent (<1 %) et de cuivre (1 %). Le silicium et le cuivre sont respectivement des matériaux stratégiques et critiques identifiés par l’Europe en 2023. Nous sommes donc face à deux enjeux : il faut améliorer la performance des PV pour augmenter la production d’électricité tout en réduisant la quantité de matériaux ou en les substituant par des composants moins critiques. La réduction de l’argent utilisé lors de la métallisation des cellules solaire est un axe majeur de recherche. Actuellement la teneur d’argent est de 25 mg par Wc, on vise les 15 mg/Wc en 2030, selon la roadmap internationale, et des solutions sont actuellement à l’étude pour atteindre 10 par Wc, et ceci sans perte de rendement cellule.

Ce contenu est protégé par un copyright et vous ne pouvez pas le réutiliser sans permission. Si vous souhaitez collaborer avec nous et réutiliser notre contenu, merci de contacter notre équipe éditoriale à l’adresse suivante: editors@pv-magazine.com.

C’est surprenant que le CEA ne soit pas au courant que la Société ROSI a ouvert son premier site industriel qui récupère précisément aluminium, verre, cuivre, argent, silicium à haut degré de pureté . Est ce parce que ce n’est pas une « filière officielle » c’est à dire issue du CEA ? Peut être parce que co-fondee avec un labo du CNRS ?

C’est une plaisanterie… Le cuivre utilisé depuis des siècles représente sans doute des centaines de fois ce qui sera nécessaire pour la transition énergétique sans que personne ne se soit inquiété de sa disponibilité.

Des chaudrons à confitures de nos grands mères aux millions de Km de fils tant pour le téléphone filaire que pour le câblage électrique ou encore les circuits d’alimentation en eau des millions de maisons avant d’être remplacés par des tuyaux en plastique, personne n’a eu l’idée stupide d’alerter sur le manque de matière… Mais tout cela ne faisait pas d’ombre au nucléaire…. Voilà la différence !

Quel est le coût final des matériaux ainsi “récupérés” ?

Autrement dit, l’opération est-elle rentable, financièrement ?