L’énergie solaire a connu une croissance massive depuis une dizaine d’années. Cette progression va s’intensifier et s’installer dans le temps pour atteindre des capacités de l’ordre de 4 à 5 TWc en 2050. Cette croissance impressionnante des capacités installées pose naturellement la question du devenir des panneaux photovoltaïques après exploitation, et donc de leur recyclage. Quel gisement est à prévoir ? Quels verrous sont identifiés et quelles initiatives pour les résoudre ?

Le gisement disponible devient exploitable

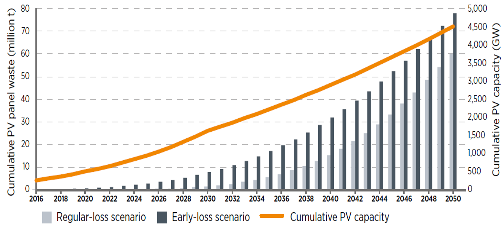

Diverses modélisations ont été réalisées. Elles prennent diverses hypothèses de calcul notamment sur la durée d’exploitation, le remplacement des panneaux avant la fin de cycle etc. Elles montrent que le gisement à traiter de modules photovoltaïques en fin de vie atteindrait, à l’échelle mondiale, de 1,7 à 8 millions de tonnes en 2030 et de de 60 à 78 millions de tonnes en 2050. A l’échelle européenne, ces quantités sont estimées à 10 millions de tonnes en 2050.

Graphique : International Renewable Energy Agency IRENA “end-of-Life management solar photovoltaic panels”, 2016

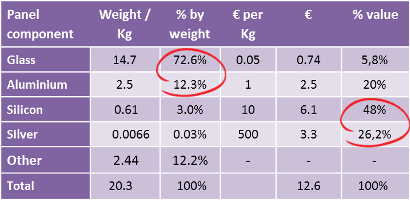

Tableau : Projet CABRISS - funding from the European Community‘s Framework Program for Research and Innovation Horizon 2020 (2014-2020) under grant agreement no. 641972

Les conditions réglementaires se mettent en place

L’union Européenne est pionnière sur la question et a adopté une réglementation à travers sa directive sur les déchets d’équipements électriques et électroniques (DEEE) dont font partie les panneaux photovoltaïques (Directive WEEE 2002/19/EC). Cette directive impose d’atteindre 85 % de collecte et 80 % de recyclage des matières présentes dans un panneau photovoltaïque. En France, la collecte et le traitement des panneaux usagés ont été confiés par les pouvoirs publics à l’éco-organisme PV CYCLE.

Les verrous techniques sont connus

En étudiant la composition d’un panneau photovoltaïque, on observe que le cadre en aluminium et le verre en face avant représentent 80 % du poids d’un panneau photovoltaïque. En revanche, 80 % de sa valeur est constituée des matériaux utilisés pour la fabrication des cellules solaires, avec notamment du silicium, du cuivre et de l’argent. Ceci ouvre la voie au développement de solutions technologiques permettant l’accès aux matériaux de plus haute valeur en recherchant la pureté la plus élevée possible.

S’il est facile de désassembler un panneau, en enlevant son cadre aluminium et sa boite de jonction, la difficulté réside dans l’étape de « délamination » du sandwich de matériau qui compose son corps principal pour pouvoir, ensuite, récupérer les matériaux les plus nobles et valorisables en recyclage.

Ce verrou majeur que représente l’étape de délamination est lié à la dégradation du polymère encapsulant, généralement de l’EVA (Ethyl Vinyl Acetate).

Différentes méthodes mécaniques, thermiques ou chimiques sont actuellement utilisées ou testées

Les plus courantes sont basées sur des traitements mécaniques (découpe, broyage et tamisage) et sont déjà déployées à échelle industrielle. VEOLIA a investi sur son site du Rousset dans le sud de la France pour traiter tout particulièrement les panneaux photovoltaïques avec l’un de ces procédés en exploitation. Cette première usine en France et en Europe dispose d’une capacité de traitement qui peut atteindre 4000 tonnes/an, avec un taux de valorisation proche de 95 %. D’autres industriels s’emploient spécifiquement à la récupération du verre et son recyclage dans des filières adaptées, Maltha en Belgique en est un exemple. Toutes ces solutions répondent aux exigences de la directive européenne, mais elles restent des solutions dites de « downcycling » et dont les fractions de matériaux récupérées restent de faible pureté donc de faible valeur, ou valorisables dans des domaines à faible valeur ajoutée.

Dans ce même temps, des travaux de R&D se déploient et de nombreuses solutions ont été développées au cours des dernières années notamment dans le cadre de financements de la Commission Européenne. La solution mise au point par la société SASIL dans le cadre du projet FRELP ou encore le procédé mis au point par la compagnie GELTZ dans le cadre du projet ELSI en sont deux exemples. Ces solutions prennent le parti d’atteindre des niveaux de pureté élevés pour les fractions de matériaux récupérés. Elles ont également le souci de la rentabilité économique. Le CEA, sur le site de l’INES, développe également une solution basée sur une découpe mécanique. Ses premiers résultats à échelle pilote sont encourageants et montrent qu’il est possible grâce à ce procédé de récupérer trois matériaux à un niveau très élevé de pureté : verre, plastiques et métaux. Cette solution, pour laquelle le développement d’un outil industriel est envisagé, permet d’envisager une réutilisation de ces matériaux en économie circulaire, avec pour perspective d’améliorer l’empreinte environnementale des dispositifs photovoltaïques.

D’autres développements explorent d’autres pistes par l’utilisation de fluides supercritiques ou de liquides ioniques pour récupérer les métaux précieux dans les fractions métalliques.

L’activité industrielle de recyclage des panneaux photovoltaïques en fin de vie devrait connaitre, on le voit, un déploiement rapide dans les prochaines années, avec l’arrivée d’un gisement conséquent. Dans ce contexte, la recherche travaille à la fois au développement de solutions techniquement et économiquement viables et à l’écoconception des produits de demain en se focalisant notamment sur les aspects recyclabilité et empreinte environnementale ; un champ d’innovation encore peu exploré par les acteurs de l’industrie et de la recherche photovoltaïque.

***

L’Institut national de l’énergie solaire (INES) est un centre de R&D pour les technologies solaires photovoltaïques avancées, leur intégration dans les systèmes électriques et la gestion intelligente de l’énergie. Il intègre des laboratoires du CEA et des unités mixtes de recherche de l’Université Savoie Mont-Blanc qui apportent leur expertise à l’industrie, de la preuve de concept au transfert de technologie. Depuis 2005, l’INES est aussi le centre de référence en France pour la formation et l’expertise dans le domaine du solaire et du bâtiment.

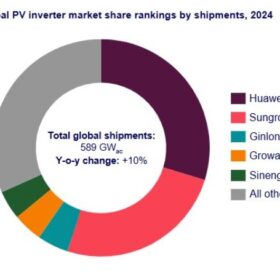

Raw material sourcing

The views and opinions expressed in this article are the author’s own, and do not necessarily reflect those held by pv magazine.

Ce contenu est protégé par un copyright et vous ne pouvez pas le réutiliser sans permission. Si vous souhaitez collaborer avec nous et réutiliser notre contenu, merci de contacter notre équipe éditoriale à l’adresse suivante: editors@pv-magazine.com.

2 comments

En transmettant ce formulaire vous acceptez que pv magazine utilise vos données dans le but de publier votre commentaire.

Vos données personnelles seront uniquement divulguées ou transmises à des tierces parties dans une optique de filtre anti-spams ou si elles s’avèrent nécessaires à la maintenance technique du site web. Un transfert de vos données à des tierces parties pour toute autre raison ne pourra se faire que s’il est justifié par la législation relative à la protection des données, ou dans le cas où pv magazine y est légalement obligé.

Vous pouvez révoquer ce consentement à tout moment avec effet futur, auquel cas vos données personnelles seront immédiatement supprimées. Dans le cas contraire, vos données seront supprimées une fois que pv magazine aura traité votre requête ou lorsque le but du stockage des données est atteint.

Pour de plus amples informations sur la confidentialité des données, veuillez consulter notre Politique de Protection des Données.