En France, le projet IBIS (Intelligent Battery Integrated System) a été annoncé cet été par un consortium de recherche public et privé et vise à mettre en place un système de stockage plus efficace et moins cher pouvant être utilisé dans pour des applications stationnaires et automobiles.

Concrètement, le nouveau dispositif de stockage intègre les fonctions du chargeur et de l’onduleur dans des modules de batterie lithium-ion indépendants les uns des autres. Financé par le Plan d’Investissement du Futur (France 2030), le projet IBIS est administré par l’ADEME et coordonné par le constructeur automobile Stellantis qui compte intégrer la technologie dans ses véhicules. Les autres partenaires du projet sont : Saft (filiale de TotalEnergies), les cabinets d’ingénierie E2-CAD et Sherpa Engineering, les laboratoires de recherche du CNRS (GeePs, SATIE, LEPMI) et l’Institut Lafayette.

pv magazine France s’est entretenu avec Francis Roy, chef de projet chez Stellantis, Thomas Peuchant directeur de l’équipe Incubator System chez SAFT et Claude Marchand directeur du laboratoire Geeps pour parler du projet et des caractéristiques de la nouvelle batterie, que ce soit dans l’électromobilité ou pour le domaine stationnaire.

pv magazine France : pouvez-vous expliquer d’un point de vue opérationnel ce que représente l’intégration des fonctions de charge et d’onduleur dans la batterie ?

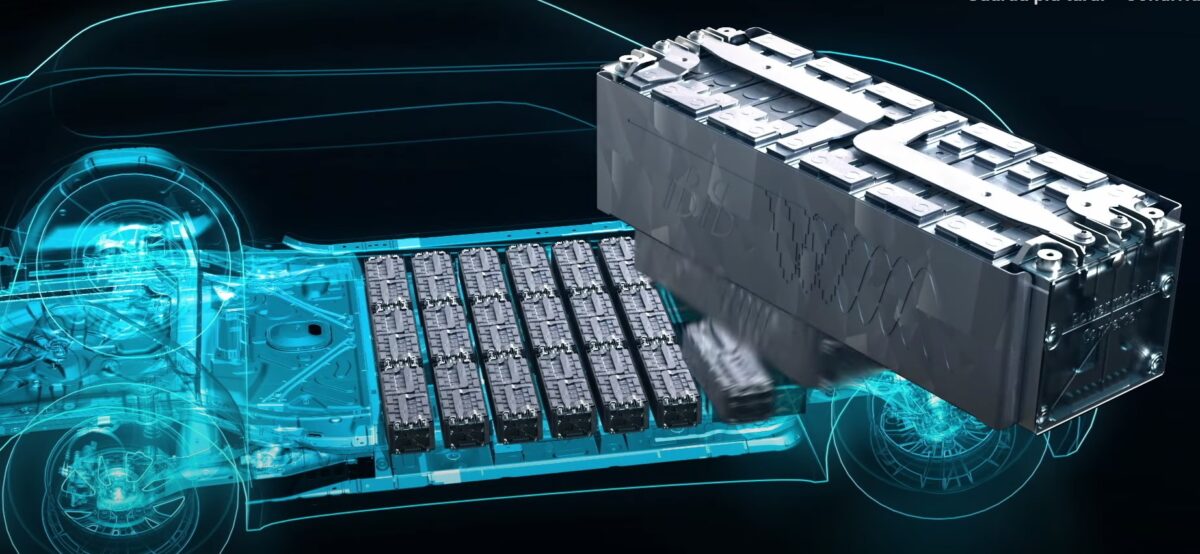

Dans les véhicules électriques conventionnels, les conversions DC / AC sont réalisées par des composants électroniques de puissance distincts. Le chargeur permet de connecter la batterie au réseau RTE en courant alternatif et l’onduleur permet de convertir la tension continue de la batterie en triphasées nécessaires à l’alimentation de la machine électrique.

La technologie IBIS vise à supprimer ces deux organes de conversion d’énergie électrique et à assurer leurs fonctions directement par un contrôle rapproché des cellules Li-ion. Dans ce cas, ce sont les mêmes composants qui sont utilisés pour assurer la liaison entre les deux réseaux, continu et alternatif, et la réversibilité du transfert d’énergie : charge/décharge de la batterie dans le réseau RTE ou pilotage de la machine électrique.

L’architecture IBIS offre de nombreux atouts, notamment au niveau des rendements énergétiques particulièrement élevés que ce soit pour la traction du véhicule ou dans les situations de vie de recharge/décharge de la batterie dans le réseau en ne sollicitant à chaque instant que les cellules nécessaires pour délivrer la tension de fonctionnement / pilotage du système.

Quelles sont les caractéristiques du prototype ?

La batterie prototype présentée lors de la communication du 20 juillet et fonctionnelle depuis plus d’un an au sein du laboratoire GeePs dans les locaux de l’école CentraleSupelec a une capacité de stockage d’énergie de 30 kWh. Elle est couplée au réseau RTE pour démontrer la fonctionnalité smartgrids (charge /décharge) ainsi qu’à une machine électrique du groupe Stellantis représentative des puissances mises en jeu en traction automobile. Contrairement aux architectures standards de chaîne de traction, la batterie IBIS produit directement les tensions de phases et le courant triphasés nécessaires au pilotage en couple/vitesse de la machine électrique. Les tensions délivrées peuvent varier entre 0 et 400 selon les points de fonctionnement.

La nouvelle batterie peut être intégrée dans des systèmes stationnaires et automobiles (véhicules électriques) : quelles sont les avancées technologiques qui permettent cette utilisation hybride ?

Les systèmes de stockage stationnaire ont des capacités de plusieurs MWh et la puissance délivrée est de quelques MW. Pour le véhicule électrique, nous sommes sur une autre échelle avec des puissances de quelques dizaines de kW et des capacités de quelques dizaine de kWh. Aujourd’hui, les convertisseurs électroniques sont spécifiques pour chacun des domaines d’application car dimensionnés par rapport aux puissances mises en jeu. Mais que ce soit pour l’application stationnaire ou l’application automobile, lorsque que l’on se rapproche des cellules Li-ion élémentaires à l’intérieur du système de stockage, les puissances mises en jeu sont du même ordre de grandeur.

En ramenant les systèmes de conversion au niveau des cellules ou de groupement de cellules, les mêmes composants électroniques de conversion peuvent être utilisés. Ainsi, les briques technologiques développées pour l’application automobile peuvent être directement transposées au monde du stationnaire, bénéficiant ainsi des effets volumes de production pour minimer les coûts. En outre, les composants semi-conducteurs utilisés pour assurer cette conversion sont maintenant des standards du marché, ce qui n’était pas le cas il y a une dizaine d’années.

Est-ce que vous avez des données par rapport à la durée de vie prévue et la réduction des coûts ? Quels sont vos comparatifs ?

Les gains attendus sont de l’ordre de 20 à 30% de durée de vie.

L’évaluation économique a été réalisée à partir d’une consultation de fournisseurs de composants semi-conducteur. La comparaison effectuée porte sur l’intégralité de la chaîne de traction. Les conclusions montrent un net avantage pour la technologie IBIS en terme de réduction des coûts de fabrication. Une consolidation de ces coûts est en cours. Les valeurs absolus ne peuvent pas être communiquées.

Nous comparons toujours nos résultats par rapport aux architectures standards de chaîne de traction commercialisées aujourd’hui, la batterie délivrant un courant continu.

Ce contenu est protégé par un copyright et vous ne pouvez pas le réutiliser sans permission. Si vous souhaitez collaborer avec nous et réutiliser notre contenu, merci de contacter notre équipe éditoriale à l’adresse suivante: editors@pv-magazine.com.

Cette “innovation” conduit-elle à un poids embarqué supplémentaire pour l’ensemble “batterie-chargeur-onduleur” ?