D’après pv magazine – numéro de janvier 2023.

Le site de Dachser à Fribourg, en Allemagne, ne dort jamais. Le signal de recul des chariots élévateurs résonne dans l’air. Des véhicules manœuvrent pour amener des remorques vides jusque dans la cour pour le chargement. Dans un immense hangar de transbordement, de lourdes palettes circulent dans toutes les directions. Le moteur diesel d’un camion qui s’approche gronde en s’arrêtant au niveau de la rampe, dans le sifflement de ses freins hydrauliques. L’activité ne s’arrête jamais, car dans la logistique, « le temps, c’est de l’argent ». C’est aussi le modèle économique qui prévaut, après des décennies d’optimisation des processus. Mais aujourd’hui, les transitaires s’adaptent au changement. Car sans plan climat, l’industrie du transport de fret n’a pas d’avenir.

Pour les entreprises de logistique comme Dachser, passer à zéro émission ne sera pas une mince affaire. Si remplir de diesel le réservoir d’un camion ne prend que quelques minutes, il faut des heures pour recharger la batterie d’un véhicule électrique, ce qui représente une véritable gageure pour un secteur de la logistique qui vise zéro émission.

« Nous voulons que nos camions diesel roulent plus de 20 heures par jour », déclare Andre Kranke, chef de la recherche et développement corporate chez Dachser. C’est l’une des nombreuses raisons pour lesquelles la plupart des transitaires pensaient raisonnablement que la pile à combustible s’imposerait comme le système de propulsion de prédilection dans le transport routier de fret. Et pourtant, les signaux pointent à l’heure actuelle en direction des batteries. Lors du salon IAA Commercial Vehicles de septembre, MAN, poids lourd du secteur, a annoncé qu’il se tournait exclusivement vers les véhicules électriques à batterie. Et même si d’autres constructeurs n’ont pas rejeté en bloc la pile à combustible, ils ont présenté des unités de traction électriques à batterie affichant des autonomies impressionnantes allant jusqu’à 500 km.

De quoi susciter l’intérêt des services d’expédition. Une autonomie de 500 km permet déjà de couvrir un certain nombre d’usages dans le secteur. Dachser, dont le siège se trouve à Kempten, dans le sud de l’Allemagne, et qui possède des succursales dans toute l’Europe, constitue ainsi une flotte de camions zéro émission pour des tournées de livraisons dans des zones urbaines depuis 2018.

Depuis, l’entreprise de logistique a déjà ouvert neuf zones de livraison urbaines entièrement zéro émission en Europe. À compter de cette année, ses camions électriques à batterie effectueront en outre des distances plus longues sur routes rurales et autoroutes. Dans le sillage de Dachser, bon nombre d’autres entreprises de logistique pourraient bientôt adopter cette technologie.

Création de mesures incitatives

Plusieurs raisons expliquent le fait que les transitaires et les constructeurs s’intéressent aujourd’hui de plus près à la logistique de livraison décarbonée. L’une d’entre elles tient à la réduction par l’UE des plafonds d’émissions provenant des parcs de véhicules commerciaux. À compter de 2025, les camions devront émettre 15 % de dioxyde de carbone en moins, sous peine de lourdes sanctions pour les constructeurs. Dans les années suivantes, ces plafonds seront encore abaissés. Or, ces objectifs ne peuvent plus être atteints avec des moteurs diesel plus efficaces. Si les réglementations de plus en plus strictes en termes de gaz d’échappements pour les catégories européennes de polluants, appliquées ces dernières années, ont permis de réduire efficacement les oxydes d’azote et de soufre, seules des améliorations mineures au niveau des émissions de dioxyde de carbone ont été observées. Pour se conformer aux nouvelles réglementations, les constructeurs doivent lancer sur le marché de nouvelles technologies de propulsion.

*Poids lourds (camions >3,5t seuls, semi-remorques, combinaison camion/remorque)

Source : Umweltbundesamt (l'Agence fédérale allemande de l'environnement)

En outre, les entreprises de logistique auront bientôt, pour la première fois, l’obligation de déclarer leurs émissions de CO2. Cette nouveauté est due à des amendements apportés à la Directive « Eurovignette », à partir de laquelle est fixé le montant des péages nationaux pour les camions. C’est une première : les émissions de dioxyde de carbone entreront en ligne de compte dans le calcul du péage. L’impact sur les péages en Allemagne n’est pas encore défini, mais d’après les calculs d’Andre Kranke, de Dachser, il y aura une différence de 0,08 € à 0,15 € par kilomètre pour un camion de 40 tonnes entre un moteur diesel Euro 6 moderne et un camion zéro émission de taille comparable. Ainsi, un véhicule zéro émission de transport longue distance de marchandises générales économiserait aux transitaires jusqu’à 30 000 €/an de frais de péage par rapport à un diesel moderne.

De très petits pas

Le secteur de la logistique en est au point où l’était le secteur des voitures individuelles il y a cinq ans. En 2021, quelque 1 200 nouvelles immatriculations de camions zéro émission ont été recensées en Allemagne, une part de marché de 0,5 %. « Jusqu’à il y a deux ans, seuls une poignée de camions électriques de 7,5 tonnes ou plus étaient disponibles », indique Andre Kranke. Par « disponible », il entend qu’un véhicule est enregistré dans plusieurs pays européens et que les constructeurs mettent à disposition un réseau d’ateliers de services. D’après lui, l’existence des ateliers ne coïncide pas toujours avec le lancement de nouveaux modèles. En 2021, quelques camions de 18 et 26 tonnes dotés d’une grande autonomie étaient disponibles ; Dachser les a commandés.

À partir de cette année, l’entreprise va mettre en place des « services de navette ». « Nous prévoyons d’utiliser des camions électriques à batterie à trois endroits en Allemagne pour des itinéraires de 200 à 300 km », précise Andre Kranke. Il s’agit d’aller-retours entre les usines d’une part, pour la livraison de matières premières ou l’enlèvement de produits finis, et les dépôts de transbordement de l’autre. Ces itinéraires présentent généralement des distances de livraison plus courtes, de quelques centaines de kilomètres. Plus important, ils sont faciles à planifier car l’itinéraire, et donc la topographie (et bien souvent aussi la charge utile), sont toujours les mêmes. Plus un itinéraire est facile à planifier, « mieux il est adapté à des camions électriques à batterie », explique Peter Smodej, de l’équipe de communication corporate de Daimler Trucks. Les itinéraires doivent être simples à planifier car jusqu’à présent, charger les batteries en cours de route n’est pas vraiment une option.

Les vitesses de charge disponibles actuellement ne facilitent pas la charge complète d’un véhicule pendant le temps de repos des chauffeurs prévu par la loi, ce qui a poussé les constructeurs et les instituts de recherche à élaborer une nouvelle norme de charge spéciale pour les camions et le secteur de la logistique.

Le système de charge mégawatt (megawatt-charging system – MCS) a pour objectif de charger à une puissance pouvant atteindre 1 500 kW. Peter Smodej signale toutefois que cette charge à haute puissance doit d’abord arriver jusqu’aux relais-routiers et aux dépôts. Une aire de services pouvant accueillir 20 camions pour le temps de repos doit donc disposer d’une charge connectée d’au moins 20 MW, car tous les points de charge doivent théoriquement pouvoir être utilisés à pleine puissance à tout moment. Souvenez-vous : le temps, c’est de l’argent. Au niveau technique, cela représentera un défi titanesque, car les connexions aux réseaux de moyenne tension se trouvent souvent assez éloignées des zones de repos.

L’une des raisons pour lesquelles les camions s’intéressent aujourd’hui à la technologie des batteries réside dans le fait que la propulsion à l’hydrogène ne constituera pas une alternative viable avant longtemps, et que l’état des connaissances technologiques n’offre actuellement pas d’avantage par rapport aux camions électriques à batterie. Les réservoirs à hydrogène des camions se remplissent à 350 bars. À une pression aussi basse, un réservoir d’hydrogène pour une autonomie de plus de 1 000 km occuperait un volume trop important. Ce qui signifierait moins de capacité de chargement pour le camion. En conséquence, les modèles disponibles aujourd’hui ne disposent que d’une autonomie de 400 à 450 km, ajoute Andre Kranke, qui espère que l’hydrogène cryogénique atteindra un jour le seuil des 1 000 km.

L’hydrogène ne présente pas d’avantage comparatif

Le coût élevé de la technologie de charge ainsi que les difficultés liées aux réseaux d’électricité sont souvent cités comme des arguments en faveur des camions à pile à combustible. Cependant, selon certains analystes de Pricewaterhouse Cooper, investir dans des infrastructures de ravitaillement en hydrogène ne présente pas d’avantage de coût. Le coût d’un parc de charge composé de six chargeurs MCS et de 28 bornes de charge, de 250 kW chacune, se monterait à 8,5 millions d’euros pour alimenter 200 camions par jour. D’après le cabinet de conseil, une station de ravitaillement en hydrogène d’une capacité similaire coûterait environ 10 millions d’euros.

Que ce soit avec de l’électricité ou de l’hydrogène, le ravitaillement sur des itinéraires longue distance coûtera cher. Si le fret routier européen s’en remet à l’électrique sur batteries et utilise largement les bornes de charge sur la route, il faudra construire 42 000 stations de charge en Europe selon les calculs de la Fédération automobile allemande.

Pour commencer, une joint-venture créée par Daimler, Volvo et VW Traton est prête à construire les 1 700 premières stations de recharge pour camions d’Europe. Il ne s’agira pas tout de suite d’installations à l’échelle du mégawatt, mais cela coûtera tout de même 500 millions d’euros. En partant du coût que représenteraient ces 1 700 stations de recharge, la construction de 42 000 stations irait chercher dans les 12,6 milliards d’euros. Face à des chiffres d’une telle ampleur, on ne peut que constater l’importance que revêtiront les bornes de recharge dans les dépôts ou dans les usines et les parcs industriels desservis par les entreprises de transport routier.

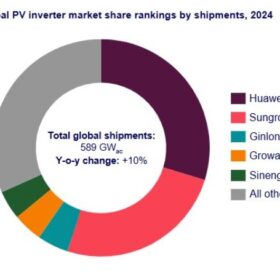

Coûts des différentes options d’infrastructures de charge/ravitaillement

| Charge au dépôt | Charge mégawatt | Station hydrogène | |

| Temps de charge | 400 km en huit heures | 400 km en 30 minutes. En une nuit : 400 km en huit heures |

Avec la technologie 700 bars, possibilité de remplir l’équivalent de 700 km en 15 minutes |

| Alimentation

|

connexion réseau de 750 kW (sans PV) |

MCS : charge avec 1,5 MW par borne. En une nuit : 150 kW avec deux câbles |

5 kg d’hydrogène par minute à chaque station |

| Coût | Une entreprise moyenne de logistique avec 10 camions a besoin de trois bornes de 250 kW, pour un investissement de 450 000 € | Parc de charge pour 200 camions par jour avec chargeurs de 6 MW et 28 chargeurs de nuit, pour un investissement de 8,5 millions d’euros

|

Station hydrogène pour 200 camions par jour avec cinq pompes et un investissement de 10 millions d’euros |

Source : Pricewaterhouse Cooper

Réflexion « après coup »

Changer de type de propulsion et élargir la capacité de charge sur les dépôts comporte des risques élevés pour les services d’expédition, notamment parce que les entreprises manquent d’expertise dans ce domaine. « Jusqu’à présent, l’électrique a plutôt été une idée qui est venue après coup », concède Andre Kranke. L’adoption de plus en plus de camions électriques suppose de replanifier l’alimentation électrique des dépôts. Jusqu’à maintenant, les dépôts de transbordement nécessitaient une connexion au réseau pour la lumière, la ventilation et les équipements de bureau. « Il n’y a que sur les terminaux de transbordement équipés d’unités de réfrigération que la consommation pouvait être un peu plus élevée par moment », précise le directeur de la R&D chez Dachser, qui participe à l’intégration des systèmes d’énergie renouvelable sur les sites de l’entreprise.

La consommation d’une unité de traction montre que l’électricité n’est plus une question secondaire. En moyenne, un véhicule couvre un peu plus de 200 000 km par an. Dachser possède 4 000 camions. Si tous étaient alimentés par batterie, leur consommation annuelle se monterait à 700 GWh. Les panneaux solaires installés sur le toit du dépôt ne peuvent jouer qu’un rôle d’appoint dans la production de tels volumes d’énergie, en minimisant l’échelle de la connexion au réseau.

Au dépôt, les camions électriques sont chargés à 140 kW. Andre Kranke explique que dans une entreprise de logistique, tout va très vite, ce qui élimine toute solution de charge plus lente et moins chère. Pour compenser les coûts élevés de l’électricité, Dachser envisage de mettre en place un système de 400 kW sur le toit de son dépôt de transbordement de Fribourg, l’un des trois sites locaux qui accueillera des camions électriques.

Des centrales de cette taille ont déjà été construites sur dix sites de Dachser en Allemagne. Au cours des années à venir, 20 MW de solaire seront installés sur les toitures des filiales européennes de l’entreprise pour contribuer à charger les batteries des camions. D’après Andre Kranke, associé à un système de stockage et à une gestion intelligente de la charge, le PV permettra de couvrir efficacement les pointes de consommation créées par la charge rapide. Mais si cela permet de réaliser des économies, ça ne résout pas tous les casse-têtes. Le respect des capacités portantes maximales des toitures des entrepôts et des règlementations en matière de sécurité incendie, ainsi que la conception technique des équipements et des infrastructures, constituent autant de défis nouveaux à relever pour l’entreprise.

Chez Dachser, gérer le développement des nouvelles infrastructures de manière autonome est inimaginable et les transitaires plus petits disposant de moins de capital et de personnel ne sont pas en position de prendre des risques et d’opter pour la mauvaise technologie de propulsion. Or, dans le secteur, tous les acteurs considèrent encore les camions à hydrogènes comme une technologie d’avenir.

« Pour ce qui est des très longues distances et de la flexibilité, nous misons sur la pile à combustible à hydrogène », affirme Peter Smodej de Daimler Trucks. En mars 2021, Daimler a créé une joint-venture avec Volvo pour travailler sur cette technologie. D’après lui, une stratégie en parallèle est intéressante car les deux technologies sont complémentaires. En définitive, pour Andre Kranke, il faut un savant mélange de planification minutieuse, de calcul et de méthode empirique pour déterminer ce qui sera payant au bout du compte.

Pour l’heure, les modèles électriques à batterie seraient les moins chers, surtout s’ils ne sont pas rechargés sur la route. De plus, pour Andre Kranke, il convient de mettre à contribution les entreprises dont les sites de production sont desservis par les transporteurs. La présence d’infrastructures de charge y serait en effet utile. « Les entreprises, de plus en plus centrées sur les critères ESG [environnementaux, sociaux et de gouvernance], voient d’un très bon œil le recours aux camions zéro émission », précise-t-il. Celles qui ne sont pas en mesure de présenter des avancées dans ce domaine pourraient perdre des parts de marché.

Traduction assurée par Christelle Taureau.

Ce contenu est protégé par un copyright et vous ne pouvez pas le réutiliser sans permission. Si vous souhaitez collaborer avec nous et réutiliser notre contenu, merci de contacter notre équipe éditoriale à l’adresse suivante: editors@pv-magazine.com.

En transmettant ce formulaire vous acceptez que pv magazine utilise vos données dans le but de publier votre commentaire.

Vos données personnelles seront uniquement divulguées ou transmises à des tierces parties dans une optique de filtre anti-spams ou si elles s’avèrent nécessaires à la maintenance technique du site web. Un transfert de vos données à des tierces parties pour toute autre raison ne pourra se faire que s’il est justifié par la législation relative à la protection des données, ou dans le cas où pv magazine y est légalement obligé.

Vous pouvez révoquer ce consentement à tout moment avec effet futur, auquel cas vos données personnelles seront immédiatement supprimées. Dans le cas contraire, vos données seront supprimées une fois que pv magazine aura traité votre requête ou lorsque le but du stockage des données est atteint.

Pour de plus amples informations sur la confidentialité des données, veuillez consulter notre Politique de Protection des Données.