« S’il est important d’accompagner les usines françaises de panneaux dans la mise en place des technologies mainstream, comme le TOPCon ou les pérovskites, il est aussi primordial de préparer d’ores et déjà l’après, pour continuer à assurer leur compétitivité dans les cinq ou dix prochaines années en anticipant sur les innovations de rupture, dans les couches minces ou le tandem 4T », explique François Legalland, directeur du CEA-Liten, institut basé à Grenoble et à Chambéry et dédié à la transition énergétique.

Le décor est planté pour l’industrie française en devenir. Il s’agit, à la fois de se lancer avec des technologies assez matures pour assurer des débouchés et engager les premiers revenus et, en même temps, de se préparer aux technologies qui seront mises sur le marché dans trois, cinq ou dix ans. Les porteurs de projets à grande échelle comme Holosolis, Carbon et Voltec Solar l’ont bien compris en misant sur des technologies en tandem qu’ils développent avec des instituts de recherche.

Image : University of Sidney

Mais la technologie n’est pas que dans la performance. Les bas coûts de la production de cellules photovoltaïques organiques et les applications innovantes du CIGS peuvent aussi trouver leurs débouchés en France avec des lignes de production à plus petite échelle. Avec des innovations du CNRS et de l’INES notamment, ces projets cherchent à industrialiser des procédés innovants et à créer de la valeur en structurant des filières quasi-intégrées.

Le pari du tandem-pérovskite

Les projets de production français s’alignent sur la tendance mondiale, à savoir la technologie TOPCon qui est basée sur les cellules « contacts passivés à oxyde tunnel » et qui tend à s’imposer progressivement face au PERC. Mais les industriels français veulent, en parallèle, aller plus loin et collaborent avec des centres de recherche pour maturer, stabiliser ou améliorer des technologies en tandem couches minces et faire évoluer leurs usines au moment venu.

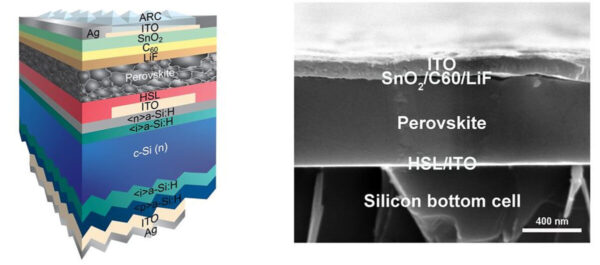

Pour Holosolis, Carbon et Voltec Solar, le pari est le même, à savoir, lancer une production TOPCon pour bénéficier d’un élan de marché, de coûts très bas et d’une maturité technologique efficace tout en investissant dans la recherche avec des couches minces et en particulier le tandem-pérovskite. En laboratoire les cellules tandem pérovskite-cristallin à deux terminaisons (2T) peuvent atteindre une efficacité de 32 % contre 26,7 % pour les cellules silicium, mais elles doivent encore être améliorées au niveau de leur stabilité.

Du côté d’Holosolis, qui s’installe à Sarreguemines en Moselle, les cellules 2T sont ainsi développées en partenariat avec l’Institut Photovoltaïque d’Île-de-France (IPVF). « Quand cette innovation parviendra à maturité, nous aurons besoin de modifier et d’allonger nos lignes de production. Nous allons construire une usine évolutive, extensible, capable de s’adapter très vite aux ruptures et aux progrès technologiques du marché photovoltaïque », explique Jan Jacob Boom-Wichers, président directeur général d’Holosolis. En vu de cet aménagement industriel, le consortium travaille avec l’institut allemand Fraunhofer ISE qui l’assiste dans la conception de l’outil de fabrication. « Les évolutions technologiques seront planifiées dès le début », ajoute le dirigeant. Pour optimiser le processus de dépose des couches minces, Holosolis s’est d’ailleurs associé avec le groupe français Armor qui est spécialisé sur ce segment.

La question de l'hétérojonction

Il semble s’agir avant tout choix stratégique et d’une lecture du marché. Un fabricant chinois confiait à pv magazine France en confidentiel avoir investi dans une usine à hétérojonction « pour voir si le marché choisit cette technologie dans les années à venir ». Pour cette raison, il se positionnera d’abord sur l’assemblage de panneau contrairement à son modèle d’affaires habituel qui consiste à intégrer la production de cellules dans l’usine.

Afin de préparer l’avenir, Carbon, qui produira dans un premier temps des panneaux TOPCon et contact arrière (TBC) envisage d’ores et déjà le développement industriel de la 6e génération de cellules solaires « tandem », qui combinent deux semi-conducteurs afin de capter une plus grande partie du spectre solaire. Avec ses partenaires, et en particulier le CEA, le groupe de Fos-sur-Mer étudie la technologie tandem dite silicium-pérovskite à 2 terminaux permettant de pérenniser les investissements sur la 5e génération et d’aller chercher de meilleurs rendements (au-delà de 30 %). Les travaux portent également sur la stabilisation des pérovskites, qui pourraient être commercialisées d’ici trois à quatre ans.

De son côté, Voltec Solar produit déjà des modules de types P (PERC) ou N (TOPCon ou hétérojonction) dans son usine de alsacienne de Dinsheim-sur-Bruche. Son ambition est belle et bien technologique puisqu’il entend proposer des panneaux de technologie Tandem 4T pérovskite-silicium d’ici quelques années avec un démonstrateur en 2025 et 5 GW de capacité d’ici 2030. Pour l’industriel, il s’agit d’anticiper une évolution de marché et d’être prêt à produire une technologie demandée en quantité suffisante et à prix compétitif.

Dans le Tandem 4T, la couche mince de pérovskite est posée sur verre et l’ensemble est intégré à une cellule silicium standard en sous-couche. Selon l’IPVF, avec qui Voltec collabore pour la R&D, cette innovation permet d’afficher un rendement de conversion de 30% au niveau du module. Pour le dirigeant de l’entreprise, Lucas Weiss, c’est bien la technologie et l’efficacité du produit qui permettent d’accéder au marché, bien plus que les législations ou le bilan carbone – deux propositions très évoquées mais dont la mise en application sera trop longue/lente pour un agenda industriel.

Le CIGS et le PV organique : un pas de côté, des filières à créer

En France, l’innovation peut aussi se regarder d’un point de vue de l’application plutôt que du rendement. C’est l’idée du projet Soy PV qui vise à mettre en place une chaîne de valeur du CIGS (copper, indium, gallium and selenium) en France en mettant en avant les avantages de cette technologie qui s’adapte à des supports flexibles et légers. Avec, en amont, l’écosystème de recherche du plateau de Saclay (université, CNRS, IPVF et pôle industriel, dont EDF) et, en aval, le fabricant français de modules flexibles Solar Cloth, Soy PV amènerait donc la pierre angulaire de la filière à savoir, la fabrication de cellules.

Cette étape peut se relocaliser en France car le consortium a développé une méthode brevetée de dépose électrochimique, suivie d’un traitement thermique. « C’est notre facteur de différenciation », résume Daniel Lincot, le porteur de projet qui a confié à pv magazine France que la première partie de la ligne de production (back end) est d’ores et déjà prête et qu’un financement est en cours pour finaliser le front end. Ce faisant, le projet se structure (avec le retard afférent aux développements industriels) pour mettre en place une capacité de production de 30 MW d’ici 2030 avec un début de commercialisation en 2025 sur des petites séries.

Image : Asca

Enfin, si la technologie organique est prometteuse, elle semble toutefois encore trop peu mature pour être industrialisée. C’est d’ailleurs ce qui a poussé le fer de lance français du secteur, le groupe Armor, à vendre les actifs d’Asca (sa branche dédiée) à la société de construction allemande Hering pour se concentrer sur le tandem 2T (au côté d’Holosolis). « Cette innovation de rupture n’a pas reçu le soutien attendu des énergéticiens français et des pouvoirs publics nationaux et régionaux en France », justifiait alors Hubert de Boisredon, président-directeur général d’Armor Group, lors de cette cession.

Et en effet, c’est bien à l’étranger que l’entreprise a réalisé ses projets emblématiques : le pavillon Novartis à Bâle en Suisse, le toit solaire du Pavillon des Pays-Bas imaginé à l’occasion de l’Exposition Universelle de Dubaï en 2020 ou encore les premières balustrades en verre transparent avec modules OPV intégrés en Allemagne. Le groupe quittera donc le secteur applicatif du PV organique, mais continuera de produire, en amont, les bobines photovoltaïques organiques semi-finies, en espérant que la technologie n’ait pas dit son dernier mot. Le PV organique présente en effet de nombreux avantages, en particulier en termes d’intégration sur les bâtiments, qui permettrait de résoudre le problème de l’accès au foncier pour développer les nouveaux projets solaires, tout en nécessitant un procédé de fabrication moins énergivore que pour les panneaux silicium classiques et donc moins émetteur de CO2.

La suite demain : les politiques publiques sont-elles à la hauteur ?

Ce contenu est protégé par un copyright et vous ne pouvez pas le réutiliser sans permission. Si vous souhaitez collaborer avec nous et réutiliser notre contenu, merci de contacter notre équipe éditoriale à l’adresse suivante: editors@pv-magazine.com.

En transmettant ce formulaire vous acceptez que pv magazine utilise vos données dans le but de publier votre commentaire.

Vos données personnelles seront uniquement divulguées ou transmises à des tierces parties dans une optique de filtre anti-spams ou si elles s’avèrent nécessaires à la maintenance technique du site web. Un transfert de vos données à des tierces parties pour toute autre raison ne pourra se faire que s’il est justifié par la législation relative à la protection des données, ou dans le cas où pv magazine y est légalement obligé.

Vous pouvez révoquer ce consentement à tout moment avec effet futur, auquel cas vos données personnelles seront immédiatement supprimées. Dans le cas contraire, vos données seront supprimées une fois que pv magazine aura traité votre requête ou lorsque le but du stockage des données est atteint.

Pour de plus amples informations sur la confidentialité des données, veuillez consulter notre Politique de Protection des Données.