Fin 2023, le fabricant chinois Longi annonçait sa volonté de concentrer sa production sur les cellules photovoltaïques à contact arrière. Quelques jours plus tôt, le même fabricant avait revendiqué un rendement de 33,9 % pour une cellule solaire tandem pérovskite-silicium. Preuve, s’il en fallait, que l’innovation chinoise continue de mener la danse sur le marché mondial du photovoltaïque.

Mais alors que plusieurs projets industriels veulent relocaliser en France et en Europe la production de modules, mais aussi de cellules et de wafers, comment ces futures usines vont-elles pouvoir tirer leur épingle du jeu ? Les gigafactories françaises avaient comme stratégie de se positionner sur une technologie de rupture, comme les pérovskites ou les cellules 4T, pour tenter de rattraper le retard de l’Europe. Mais force est de constater que les Chinois misent tout autant sur la R&D et ne sont plus depuis longtemps uniquement des exécutants.

Image : Carbon

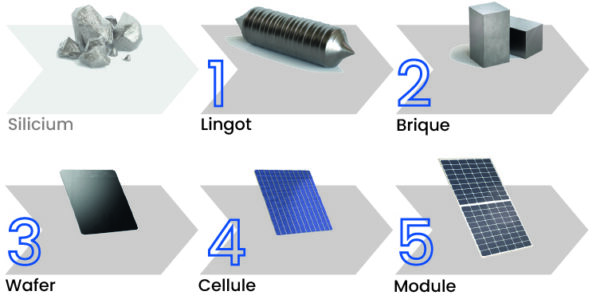

« L’annonce de Longi sur les contacts arrières ne nous a pas surpris, confie à pv magazine France Pierre-Emmanuel Martin, fondateur et président de la future usine de production de cellules, wafers et panneaux solaires Carbon à Fos-sur-Mer (13). Elle confirme juste que nous courons bien dans la bonne course ». Le PDG fait ainsi référence au positionnement technologique de la future gigafactory qui produira à partir de 2025 des cellules et des modules TOPCon (Tunnel oxide passivated contact). L’industriel prépare également une variante incrémentale de sa technologie cellule vers le TBC (TOPCon back-contact) qui présente des avantages en matière de consommation de ressources mais également de rendement et d’esthétique.

Rappelons que si Carbon a fait le choix du TOPCon, et non de l’hétérojonction, c’est surtout en raison de la profondeur de la chaîne d’approvisionnement. Et pour cause, « Enel et son usine de 3 GW à Catane en Sicile risquent d’absorber toute la supply chain de cellules hétérojonction », remarque Pierre-Emmanuel Martin.

Améliorer les procédés de fabrication

Quand Carbon annonce qu’il consacrera au moins 3 % de son futur chiffre d’affaires, soit plusieurs dizaines de millions d’euros par an, à la R&D, Longi consacre en regard 5 à 7 % de son chiffre d’affaires à l’innovation et a inauguré en 2022 un laboratoire de recherche où travaillent 4 000 scientifiques et des milliers de doctorants, rien que sur la cellule.

Pour autant, pas question pour l’industrie française de baisser les bras. Elle préfère au contraire mettre en avant ses atouts. « Nous ne partons pas d’une page blanche, a rappelé lors d’un conférence sur Energaïa à Montpellier François Legalland, directeur du CEA-Liten, institut basé à Grenoble et à Chambéry et dédié à la transition énergétique. Nous n’avons jamais cessé nos recherches en partenariat avec l’industrie, comme par exemple avec Enel Green Power avec qui nous travaillons depuis neuf ans sur l’hétérojonction. Nous avons toujours maintenu le lien avec des équipementiers comme Meyer Burger ou ECM et Semco en France, ce qui nous permet aujourd’hui de maîtriser l’état de l’art autour des technologies silicium (HTJ et TOPCon), mais aussi des évolutions incrémentales vers les pérovskites ».

Image : HoloSolis

« La bataille est loin d’être perdue, abonde David Duca, chef du département des technologies solaires au CEA-Liten, interrogé par pv magazine France. C’est à nous à être plus créatif et à trouver de nouveaux éléments de différenciation. Il y a une demande forte de nos partenaires industriels pour travailler sur les procédés de fabrication, les vitesses de dépôt ou l’intégration de la cellule ». Par exemple, le CEA évalue actuellement la technologie CSS (Close Spaced Sublimation), une technique de plasma proche qui permet de déposer un large panel de matériaux de manière très uniforme. « Notre espoir est de gagner encore en uniformité pour monter les rendements de conversion autour de 30 % et d’apporter une interface de qualité avec la cellule silicium bottom cell pour pouvoir y ajouter ensuite la partie tandem », ajoute David Duca. Plus en aval, le CEA cherche également à améliorer la technologie ALD (atomic layer deposition), déjà mature, mais sur laquelle il y a encore un grand potentiel d’augmentation de la vitesse de dépôt.

Du laboratoire à l’usine

« L’un des immenses avantages de l’industrie chinoise, outre le fait que la chaîne de valeur soit entièrement intégrée et maîtrisée, est que les laboratoires de recherche se trouvent dans les usines de production. Cela permet de travailler sur la montée en échelle et l’intégration des nouveaux produits dans les process en les testant sur des cadences de production réelles », fait remarquer François Legalland.

Une proximité que veut reproduire HoloSolis. Sa future usine de 5 GW de panneaux solaires TOPCon de Sarreguemines (Moselle) disposera ainsi d’un laboratoire de recherche sur les cellules 2T. « Ce laboratoire permettra aux équipes de l’IPVF (Institut Photovoltaïque d’Île-de-France), avec qui nous sommes en partenariat, de travailler directement sur des cellules à taille industrielle et de dérisquer les technologies », justifie Jan-Jacob Boom-Wichers, son PDG. Ce dernier rappelle que l’actionnariat de HoloSolis comprend désormais l’industriel français Armor, spécialiste des couches minces, un savoir-faire indispensable pour le développement des pérovskites et le groupe allemand Heraeus, expert dans la métallisation des cellules.

Pour Voltec qui entend directement passer à la technologie tandem 4T, c’est l’anticipation d’une tendance en amont qui permettra d’être compétitif tout en étant le premier sur le marché. L’industriel produit déjà des panneaux PERC et TOPCon en Alsace mais entend inaugurer une ligne de production pilote de sa nouvelle technologie à partir de 2025. Pour porter le projet industriel, le fabricant s’est associé avec son partenaire scientifique, l’IPVF, pour créer une co-entreprise baptisée France PV Industrie. C’est cette entité qui a obtenu les premiers financements nécessaires au passage à l’échelle de la production industrielle auprès de l’Ademe en novembre dernier.

La suite demain sur le positionnement technologique des producteurs français.

Ce contenu est protégé par un copyright et vous ne pouvez pas le réutiliser sans permission. Si vous souhaitez collaborer avec nous et réutiliser notre contenu, merci de contacter notre équipe éditoriale à l’adresse suivante: editors@pv-magazine.com.

En transmettant ce formulaire vous acceptez que pv magazine utilise vos données dans le but de publier votre commentaire.

Vos données personnelles seront uniquement divulguées ou transmises à des tierces parties dans une optique de filtre anti-spams ou si elles s’avèrent nécessaires à la maintenance technique du site web. Un transfert de vos données à des tierces parties pour toute autre raison ne pourra se faire que s’il est justifié par la législation relative à la protection des données, ou dans le cas où pv magazine y est légalement obligé.

Vous pouvez révoquer ce consentement à tout moment avec effet futur, auquel cas vos données personnelles seront immédiatement supprimées. Dans le cas contraire, vos données seront supprimées une fois que pv magazine aura traité votre requête ou lorsque le but du stockage des données est atteint.

Pour de plus amples informations sur la confidentialité des données, veuillez consulter notre Politique de Protection des Données.